私は品質工学を使って社会に貢献していきたいと考えています。

でもなぜ、品質工学なのか?

それは、品質工学の考え方の原点が、社会の全体効率化を目指しているためです。

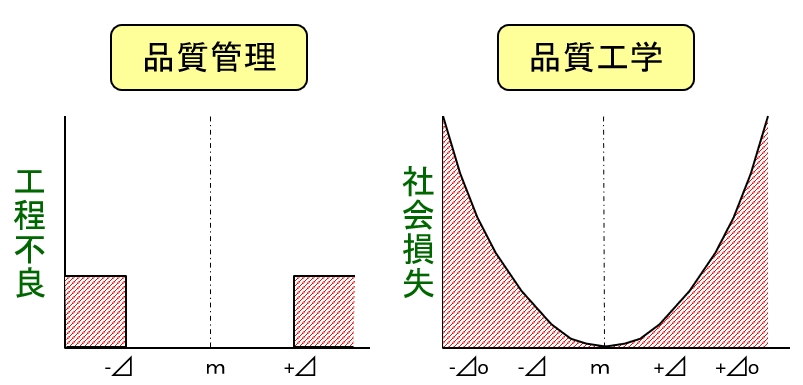

皆さんのよく知っている品質管理と比較してみましょう。

一般的に、製品の出荷規格が最終検査で決められており、規格値内に入れば合格(出荷OK)、規格値から外れると不良品として廃棄するか手直しすることになります。企業の改善活動は、この不良率の低減を行うことが多いと思います。品質管理では、製品の特性値のばらつきを計測して標準偏差を求め、cpk(工程能力指数)などを計算して正規分布から予想される不良率をベースに改善を進めます。

上図に示す縦軸が、工程不良による損失金であるのに対し、品質工学の縦軸は社会に与える損失金額です。最終検査の規格値に入っている製品においても、目標値ピッタリでなければ客先で調整などの工数がかかる、つまり市場のコストを縦軸にしており、2次関数的に損失が発生していると考えます。品質工学では、損失関数という計算で求めています。

品質管理が社内不良(会社の損失)を縦軸にしているのに対し、品質工学は市場でかかるコスト(社会損失)を縦軸にしていることから、自社の利益だけにこだわらず社会全体の効率化を目指している思想であることが、この事例からも読み取れると思います。

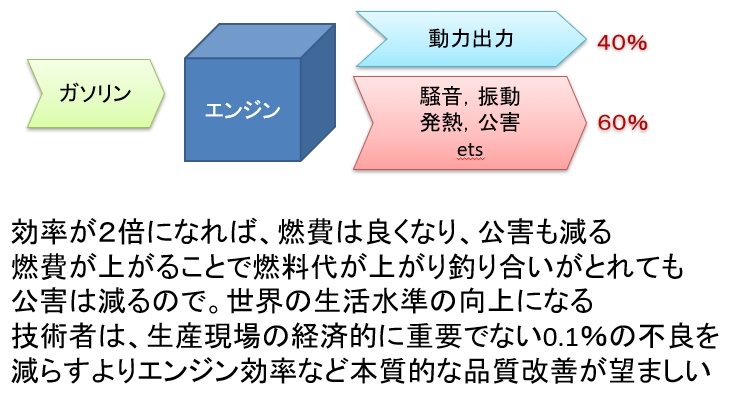

この考え方が原点にあるので、品質工学では最終検査のシステムを使わず、基本機能を計測します。

最終検査は、客先との取り決め,あるいは社内の良品・不良品を識別する閾値です。その計測は、出荷の是非を判断することが目的の特性値であり、社会損失と直結しません。車を例にとれば、自動車の品質で一番大切なことは何か?加速性とか操作性とか、最近では安全性能も見直されています。(安全性能は社会損失を減らす良い開発だと思います)品質工学は社会への損失を減らしたいと考えるので、一番重視するのはエンジン効率です。(下図)ガソリンという投入エネルギーを100%動力に変えることが理想。「そんなことは知ってるよ」と反論されそうですが、実態は目先の設計や不良低減の仕事のほうが多いのではないでしょうか?つまり、部署や立場という制約をとっぱらって何をすべきか、という”テーマ選定”の段階から訴えかけてくるのです。そう簡単に業務課題を変更できないかもしれません。しかし、目先の仕事もそういう観点で考えるように議論するので、社会に貢献できる技術者が成長しやすいのも品質工学の特徴です。

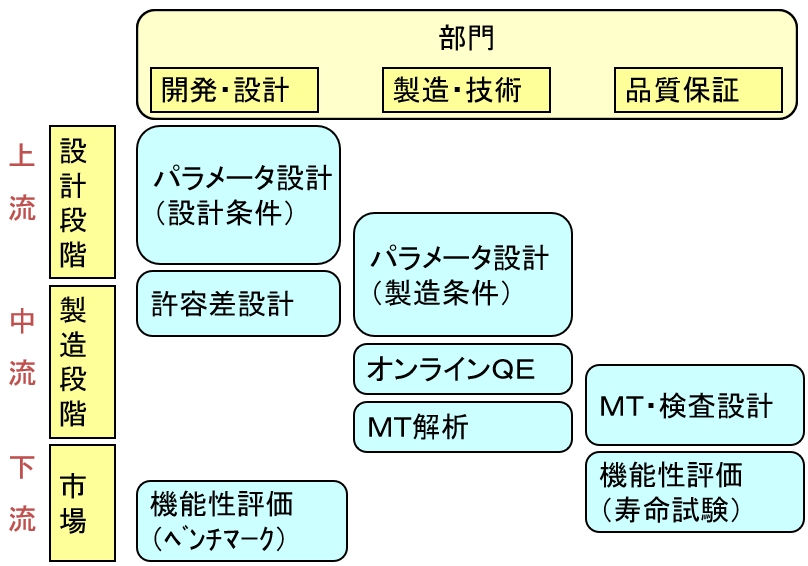

では品質工学は開発や設計だけのツールなのか?否、品質工学の手法は幅広く、会社全体で使えます。開発・設計段階では主にパラメータ設計というフレームワークを適用しますが、逆に製造工程ではオンライン品質工学やMTシステムを使います。計算式や概念は全く別物になりますので、それぞれの部門毎に、自部署にあった手法を取り入れれば良いでしょう。